直击德国宝马集团电池与电机工厂 驱动未来的精密心脏

在汽车工业向电动化转型的浪潮中,动力系统的核心——电池与电机,已成为决定未来竞争力的关键。作为传统豪华汽车巨头的宝马集团,早已在德国本土布局了技术先进、高度自动化的电池与电机生产基地。深入探访这些工厂,我们得以一窥宝马如何将百年的工程制造积淀,注入到驱动未来的精密心脏之中。

一、 不止是组装:电机工厂的精密艺术

走进宝马位于德国丁格芬(Dingolfing)或莱比锡(Leipzig)的电机生产车间,首先映入眼帘的并非传统汽车制造中繁忙的流水线与焊接火花,而是一种近乎于精密仪器制造的静谧与有序。这里生产的电机,是宝马第五代eDrive电力驱动系统的核心部件。

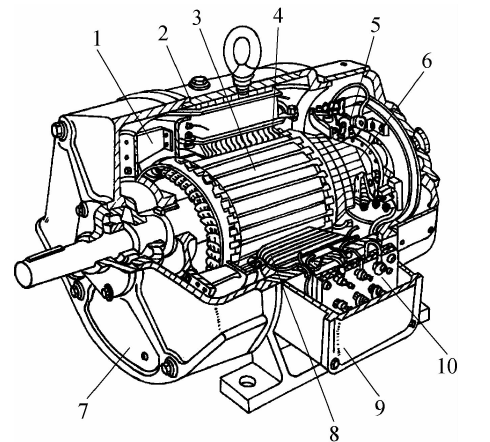

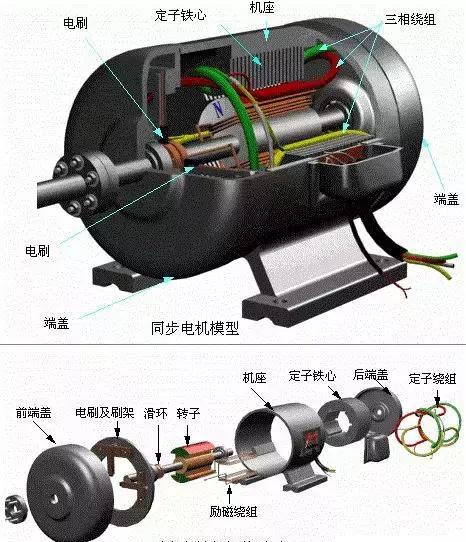

- 高度集成与自主生产:宝马选择自主生产电机,而非完全外包,旨在深度掌控这一核心技术的性能、质量与成本。工厂生产永磁同步电机,其关键优势在于高度的集成化设计。转子、定子、变速箱及功率电子单元被紧凑地整合在一个壳体内,这不仅优化了空间布局,提升了能效,也简化了车辆总装流程。

- 自动化与工匠精神的结合:生产线上,机械臂精准地进行绕线、嵌线、焊接与组装。定子绕线是核心工序之一,高精度的自动化设备确保铜线以最优的排布方式缠绕,最大化电磁效率,同时保证一致性与可靠性。在关键的质量检测与最终调试环节,经验丰富的工程师依然扮演着不可或缺的角色,用“工匠精神”为精密仪器把好最后一道关。

- 可持续的生产理念:电机制造本身是节能的体现,而宝马工厂也践行着可持续生产。例如,在生产过程中产生的余热被回收用于工厂供暖,水资源循环利用率极高。宝马正致力于减少电机对稀土材料的依赖,研发新一代电机技术,以降低对环境的影响和供应链风险。

二、 电池中心的战略核心地位

与电机工厂相邻或同区域布局的,往往是宝马的电池组件中心。在丁格芬等地,宝马建立了大型的电池模组与高压电池包生产线。这里并非从零生产电芯,而是将采购自宁德时代、三星SDI等合作伙伴的标准化电芯,进行技术含量极高的“再制造”。

- 标准化电芯的战略应用:宝马推崇的“标准化电芯”概念在这里落地。无论电芯来自哪家供应商,其尺寸、规格都遵循统一标准。这赋予了生产线巨大的灵活性,并能通过规模化生产有效降低成本。工厂的任务是将这些标准电芯,通过先进的激光焊接、粘合技术,集成为稳定的电池模组。

- 严苛的安全与测试:电池包被称为电动车的“第二副车架”,其安全性至关重要。组装完成的电池包需要经历一系列堪比严刑拷打的测试:密封性测试确保无惧涉水,振动测试模拟极端路况,冲击测试检验结构强度,以及全面的电性能与热管理测试。每一个电池包都拥有独立的“身份证”,其生产数据全程可追溯。

- 与整车研发的深度协同:电池工厂与整车研发中心紧密协作。电池包的结构设计与车辆底盘融为一体,以实现低重心和最佳的车身刚性。电池管理系统(BMS)的软件标定也与车辆驾驶特性深度匹配,确保性能、续航与安全的最优平衡。

三、 未来展望:面向“新世代”的再进化

面向2025年开始推出的宝马“新世代”车型,其第六代eDrive技术将对电池和电机工厂提出更高要求。电机将采用更高效的无稀土磁体设计,电池系统将引入全新的圆柱电芯格式,能量密度和充电速度将再次飞跃。届时,宝马的工厂将通过更深入的数字化(如数字孪生技术)和更高的自动化水平,来生产这些更为先进的驱动单元。

参观宝马在德国的电池与电机工厂,最深刻的感受是其将汽车制造业的严谨、精密与对未来的前瞻思考融为一体。这里生产的不仅是将电能转化为动力的零件,更是宝马在电动时代延续其驾驶乐趣与豪华品质承诺的技术基石。通过自主掌控核心工艺、坚持可持续理念并持续创新,宝马正稳稳地锻造着通往电动未来的钥匙。

如若转载,请注明出处:http://www.kaisuogongsidianhua.com/product/58.html

更新时间:2026-02-25 00:51:43